硝态氮(NO3-N)是污水排放的关键指标,源于生活污水和工业生产。依据《生活饮用水卫生标准》(GB 5749-2022) ,饮用水中硝态氮限值为10mg/L。污水处理厂排放限值则依据《城镇污水处理厂污染物排放标准》(GB 18918-2002),具体取决于排放水域功能、保护目标及处理工艺。如:回用水执行一级A标准(总氮,以N计≤15mg/L);排入GB3838地表水Ⅲ类(除饮用水源和游泳区)或GB3097海水二类水域执行一级B标准(总氮,以N计≤20mg/L);其他水域执行二级或三级标准,具体数值需参考相应标准。此外,部分地区可能制定更严格限值,需结合当地环保要求和法规确定。

高浓度硝态氮废水主要来源于工业生产过程,如化工、国防行业使用硝酸盐作为原料或氧化剂,以及炼油、铁合金等行业产生的含氨氮废水经过氧化或硝化后转化为硝态氮。这类废水通常含有高浓度的硝酸盐含量(可达800 mg/L甚至1500 mg/L以上),远超一般污水处理厂进水总氮浓度的标准,其生物工艺效率低下,需长时间水力停留且不适用于物理工艺去除,能耗物耗高。在废水处理成本昂贵的同时,硝态氮易转化为有毒亚硝酸盐,增加处理难度

高硝态氮废水排入水体后的主要危害包括:

◆ 引起水体富营养化;

◆ 影响饮用水安全(亚硝酸盐、亚硝酸胺致癌);

◆ 增加水处理难度和成本;

◆ 生态环境破坏。

处理高浓度硝态氮废水主要有物理化学法和生物法。

◆ 物理化学法涵盖离子交换、反渗透、电渗析、化学还原及光催化氧化等。物化法处理效率高,适应性强,出水水质好且稳定,但成本高,操作复杂,并可能产生二次污染。

◆ 生物法依赖微生物生化作用,如传统硝化-反硝化工艺及特殊工艺(如IDN-BMP、硫自养反硝化)。生物法环境友好,成本效益高,可持续性强,但处理时间长,额外投加有机碳源,后续维护较为复杂,需精细控制。

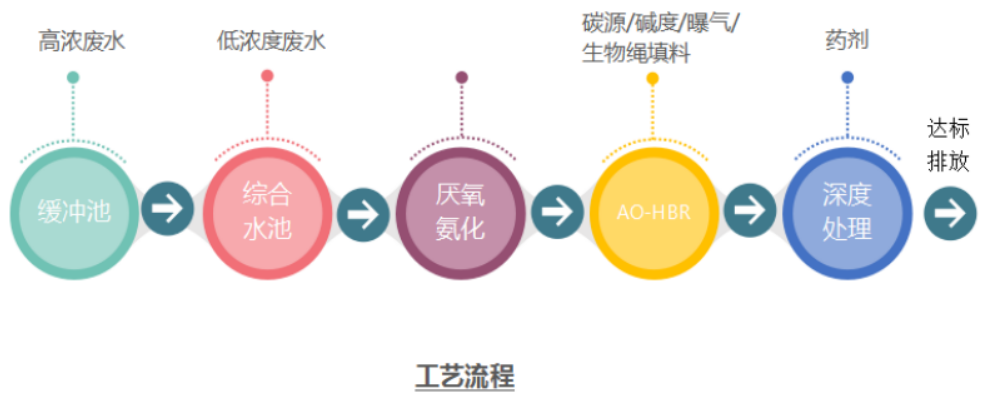

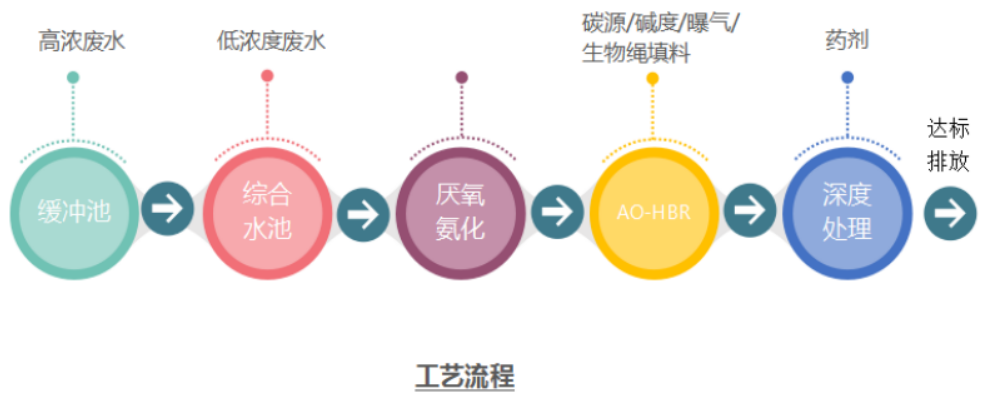

◆ 厌氧氨化塔:拼装工艺结合专利技术(防跑泥工艺),抗冲击能力强,处理负荷高,节能高效,省时省钱,耐腐蚀,使用寿命长。

◆ A/O-HBR:采用专用脱氮填料,形成复合菌群,增强系统耐冲击负荷,通过精细调控来节约碳源碱源;

◆ 融合同步硝化反硝化及短程硝化反硝化工艺,适用于全工况条件下的脱氮除碳,加之智能化处理系统,稳定后可实现无人值守。

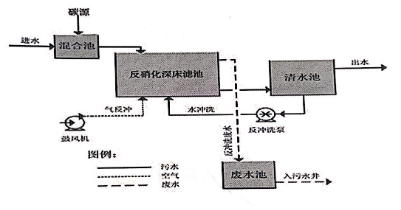

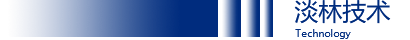

◆ 反硝化深床滤池:一体化厂房式设计,可多种方式运行,节约能耗。专有气水联合反冲洗装置及释氮循环技术,高效去除硝态氮的同时保证污水厂干净无异味。

◆ 反硝化流化床:反应槽为瘦高设计,具备高容积负荷、强抗冲击性、占地小及污泥快速成熟的特点。其操作简便灵活,能在有限空间内实现高微生物浓度,处理效率高,广泛应用于工业废水处理,特别是氮排放要求严格的行业。

◆ 脱氮系列药剂:产品具有高效生物筛选性,活性高,增殖快,耐冲击负荷能力强,更适合工业废水处理。能够在高效脱氮的基础上同步去除COD等其他污染物,降低药剂成本,简化运行维护需求。

适用于各种含氮废水,如餐厨垃圾、畜牧养殖、化工化纤、医药食品以及市政生活污水等。

我司独创"厌氧氨化塔+A/O-HBR"生化系统,技术坚实可靠,经济效益显著。该系统卓越提升废水可生化性,运行维护简便,长久运行下保持高效节能,全面适配各类工况的脱氮需求。特别针对高氮、易超标的工业废水设计,有效应对高盐分、高毒性及水质大幅波动挑战,确保出水稳定达标。